- Giảm 10% phí tải tài liệu khi like và share website

- Tặng 1 bộ slide thuyết trình khi tải tài liệu

- Giảm 5% dịch vụ viết thuê luận văn thạc sĩ của Luận Văn A-Z

- Giảm 2% dịch vụ viết thuê luận án tiến sĩ của Luận Văn A-Z

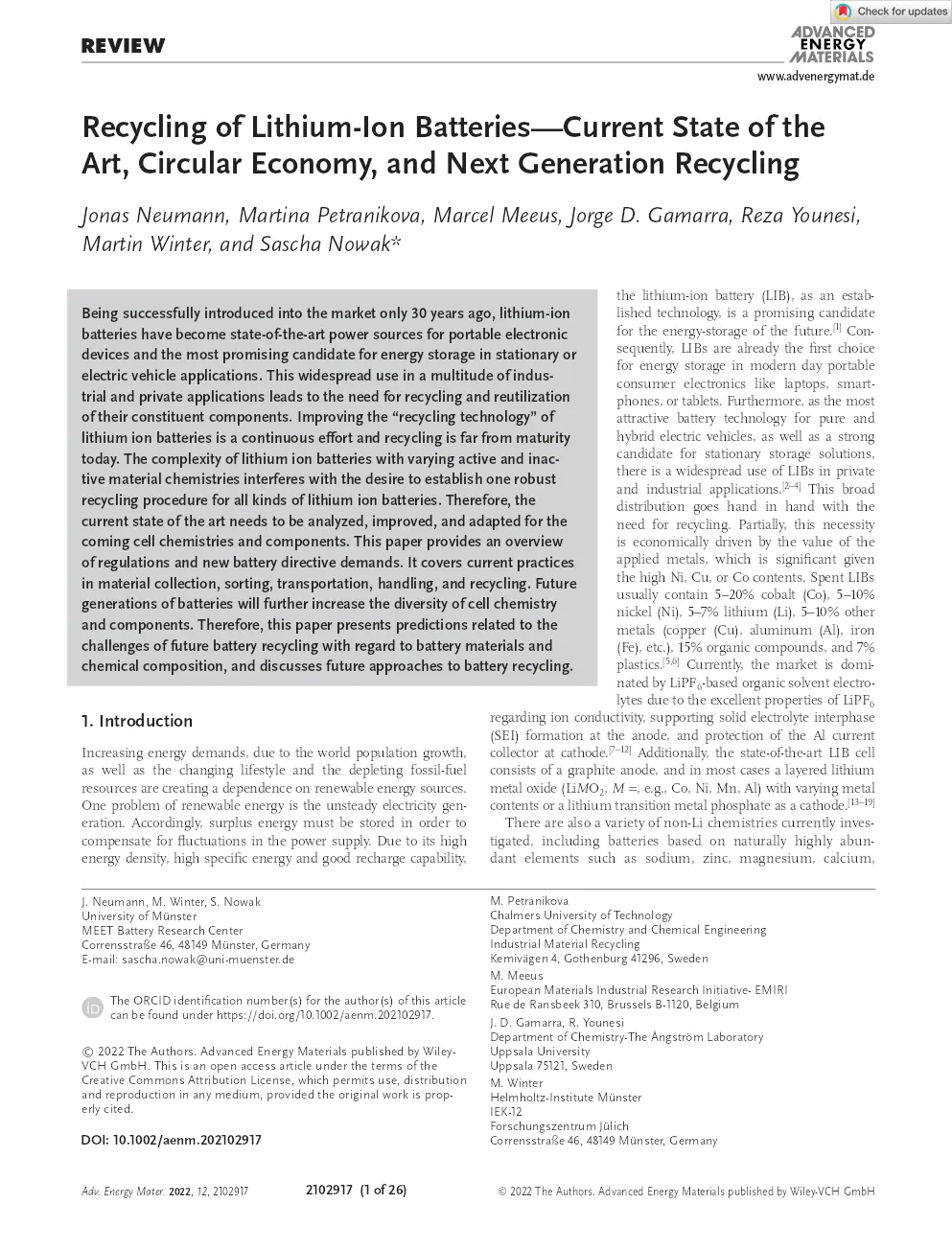

Recycling Of Lithium-Ion Batteries—Current State Of The Art, Circular Economy, And Next Generation Recycling

Giá gốc là: 50.000 VNĐ.0 VNĐGiá hiện tại là: 0 VNĐ.

Pin lithium-ion (LIB) là một công nghệ đầy hứa hẹn cho việc lưu trữ năng lượng trong tương lai. LIB được sử dụng rộng rãi trong các thiết bị điện tử tiêu dùng và xe điện. Việc sử dụng rộng rãi này đi kèm với nhu cầu tái chế. Nghiên cứu này cung cấp một cái nhìn tổng quan về các quy định và nhu cầu chỉ thị pin mới, bao gồm các thông lệ hiện tại trong thu gom, phân loại, vận chuyển, xử lý và tái chế vật liệu. Các thế hệ pin tương lai sẽ làm tăng thêm sự đa dạng của hóa học và thành phần tế bào. Do đó, nghiên cứu này đưa ra các dự đoán liên quan đến những thách thức của việc tái chế pin trong tương lai liên quan đến vật liệu và thành phần hóa học của pin, đồng thời thảo luận về các phương pháp tiếp cận trong tương lai để tái chế pin.

1. Thông tin Nghiên cứu khoa học

- Tên nghiên cứu tiếng Anh: Recycling of Lithium-Ion Batteries—Current State of the Art, Circular Economy, and Next Generation Recycling

- Tên nghiên cứu tiếng Việt: Tái chế pin Lithium-Ion – Hiện trạng, Kinh tế tuần hoàn và Tái chế thế hệ mới

- Tác giả: Jonas Neumann, Martina Petranikova, Marcel Meeus, Jorge D. Gamarra, Reza Younesi, Martin Winter, và Sascha Nowak

- Số trang: 26

- Năm: 2022

- Nơi xuất bản: Advanced Energy Materials

- Chuyên ngành học: Vật liệu năng lượng, Hóa học

- Từ khóa: all solid state, circular economy, Lithium ion batteries, next generation, recycling

2. Nội dung chính

Bài viết này trình bày một cái nhìn tổng quan về hiện trạng tái chế pin lithium-ion (LIBs), tập trung vào các quy định, thông lệ hiện tại, và các công nghệ tái chế, cũng như các thách thức và phương pháp tiếp cận mới cho việc tái chế pin thế hệ tiếp theo. LIBs đã trở thành nguồn năng lượng quan trọng cho các thiết bị điện tử và xe điện, dẫn đến nhu cầu tái chế và tái sử dụng các thành phần của chúng. Việc cải thiện công nghệ tái chế LIBs là một nỗ lực liên tục, bởi sự phức tạp của LIBs với các hóa chất và vật liệu khác nhau gây khó khăn cho việc thiết lập một quy trình tái chế duy nhất, mạnh mẽ cho tất cả các loại LIBs.

Các quy định đóng vai trò quan trọng trong việc kiểm soát tái chế chất thải. Bằng cách đặt ra các mục tiêu cho tỷ lệ thu gom, hiệu quả tái chế và các quy định về trách nhiệm xử lý và các yêu cầu an toàn, các cơ quan chính phủ có thể đóng góp vào việc thiết lập một nền kinh tế tuần hoàn hiệu quả. Trách nhiệm mở rộng của nhà sản xuất (EPR) là một khái niệm quan trọng trong vấn đề này, quy định trách nhiệm xử lý các sản phẩm cuối đời cho nhà sản xuất. EPR bao gồm trách nhiệm vật lý (thu gom, vận chuyển, phân loại, tái sử dụng, tái chế và xử lý) và trách nhiệm tài chính (tài trợ cho các hoạt động trên). Các quy định liên quan đến việc xử lý pin cuối đời (EOL) khác nhau giữa các quốc gia. Ở Liên minh Châu Âu (EU), các quy định hiện hành bao gồm Chỉ thị về Pin (2006/66/EC) và Chỉ thị về Thiết bị Điện và Điện tử thải (WEEE) (2012/19/EU). Các chính sách này bao gồm EPR vật chất và tài chính. Các quốc gia thành viên phải thiết lập các chương trình thu gom pin di động cuối đời dưới hình thức các điểm thu gom nằm gần người dùng cuối. Chi phí thu gom, xử lý, tái chế và thải bỏ phải do các nhà sản xuất pin tài trợ. Các nhà sản xuất và phân phối cũng phải thu hồi pin di động, ô tô và công nghiệp (bao gồm cả pin xe điện (EV)) miễn phí. Tại Hoa Kỳ (USA), chính sách liên bang duy nhất về tái chế pin là Đạo luật về Pin năm 1996, tập trung chủ yếu vào việc tạo điều kiện tái chế pin niken-cadmium (Ni–Cd) và pin chì-axit kín nhỏ (SSLA) có thể sạc lại, cũng như loại bỏ dần việc sử dụng thủy ngân trong pin. Ở Trung Quốc, luật đầu tiên liên quan đến các sản phẩm pin được đưa ra vào năm 1995. Ban đầu, các quy định chủ yếu tập trung vào việc loại bỏ dần pin chứa thủy ngân và cadmium. khái niệm về chính sách

Việc thiết lập một hệ thống thu gom hiệu quả cho pin EOL là yếu tố then chốt trong một chiến lược tái chế thành công. Tỷ lệ thu gom quyết định số lượng pin đã qua sử dụng đi vào dòng tái chế và do đó quyết định mức độ đầu ra kinh tế và sinh thái của toàn bộ hệ thống tái chế. Một trong những thách thức lớn đối với việc thiết lập cơ sở hạ tầng thu gom hiệu quả nằm ở tính không đồng nhất của các loại pin có sẵn trên thị trường. Bên cạnh tính không đồng nhất liên quan đến các kích cỡ mô-đun khác nhau và các hóa chất tế bào khác nhau về cơ bản, chẳng hạn như Pb–axit, Ni–Cd và Ni–hydrua kim loại, LIB cũng khác nhau đáng kể đối với các ứng dụng tương tự trong cùng phân khúc thị trường. Để khắc phục thách thức do sự pha trộn vật liệu gây ra, cần phải tách hiệu quả các loại pin khác nhau dựa trên thành phần hóa học của chúng. Việc dán nhãn phù hợp là một điều kiện tiên quyết quan trọng cho việc phân loại pin. Ngoài thông tin cần thiết về loại pin và thành phần hóa học, nhãn có thể chứa dữ liệu về nhà sản xuất, ngày sản xuất và việc sử dụng pin.

Mật độ năng lượng cao và sự hiện diện của các chất độc hại và dễ cháy dẫn đến những rủi ro an toàn đáng kể khi xử lý và vận chuyển LIB. Một trong những mối nguy hiểm nghiêm trọng nhất là sự cố nhiệt, có thể được mô tả như một loạt các phản ứng tỏa nhiệt không kiểm soát được do quá nhiệt ban đầu của một tế bào pin gây ra. Kết quả là sự đốt cháy các thành phần điện phân dễ cháy và sự phân hủy các vật liệu cực dương, có thể dẫn đến hỏa hoạn, nổ và giải phóng các chất độc hại. Do đó, các nhà lập pháp đã đặt ra các yêu cầu an toàn cụ thể cho việc vận chuyển và xử lý LIB mới sản xuất và EOL.

Sáng kiến Battery 2030+ đề xuất các hành động nghiên cứu để thay đổi hoàn toàn cách khám phá, phát triển và thiết kế pin hiệu suất cực cao, bền, an toàn, bền vững và giá cả phải chăng để sử dụng trong các ứng dụng thực tế. Khả năng tái chế là một chủ đề xuyên suốt quan trọng, được xem xét ngay từ đầu chương trình nghiên cứu Battery 2030+. Quy trình tái chế trong tương lai, trong đó vật liệu thoát khỏi quyển công nghệ vào quyển sinh học dưới dạng vật liệu không thể tái sử dụng, sẽ được cải thiện đáng kể bằng các phương pháp tái chế mới. phương pháp liên kết chuỗi giá trị

Xử lý mô-đun Li-ion bao gồm hai quy trình chính: xả và tháo rời mô-đun pin, bao gồm ngắt kết nối các thành phần chính (cáp, tế bào pin, khung, thiết bị điện tử, v.v.). Sau khi loại bỏ tế bào, chúng sẽ được xử lý và tách cơ học. Các kỹ thuật tách cơ học tách các thành phần tế bào dựa trên các tính chất vật lý khác nhau của chúng như kích thước hạt, mật độ, độ dẫn điện, tính chất từ tính, v.v. Xả pin được thực hiện trước khi tháo rời thủ công chủ yếu để đảm bảo an toàn cho nhân viên và loại bỏ nguy cơ điện giật. Các phương pháp xử lý nhiệt được áp dụng để khử hoạt tính an toàn pin liên quan đến các thành phần dễ cháy của chất điện phân. Do carbon còn lại từ các thành phần khác nhau sẽ gây trở ngại cho quá trình thu hồi lithium, nên việc loại bỏ là bắt buộc. Pyrometallurgy và incineration chủ yếu được áp dụng cho quá trình tiền xử lý.

Tái chế hydrometallurgical LIB dựa trên sự hòa tan các thành phần kim loại chủ yếu đến từ vật liệu hoạt động (hỗn hợp cực dương và cực âm), tốt nhất là với axit khoáng, sau đó là tách kim loại bằng chiết dung môi, trao đổi ion và kết tủa. Sau bước lọc, graphite vẫn còn trong chất rắn cặn. Một số lượng đáng kể các nghiên cứu lọc đã được công bố và kết luận rằng nhiệt độ (40–60 °C), tỷ lệ chất rắn trên chất lỏng S/L (1/10–1/20) và sự hiện diện của chất khử (ví dụ: H2O2) là những yếu tố quan trọng nhất ảnh hưởng đến quá trình thu hồi hoàn toàn các ion kim loại. Sau bước lọc, cần phải tách hiệu quả các ion kim loại. Các phương pháp tách phổ biến nhất là chiết dung môi (SX), kết tủa hóa học, trao đổi ion (IX), lắng đọng điện hóa và kết tinh đông băng eutectic mới hơn. Li thường là kim loại cuối cùng được thu hồi từ dòng. Cách phổ biến nhất là kết tủa bằng natri cacbonat hoặc sunfat.

Các phương pháp tiếp cận pyrometallurgical sử dụng lò nhiệt độ cao để khử các oxit kim loại thành phần từ LIB để tạo thành hợp kim. Nhìn chung, các bước nấu chảy và rang/nung là các quy trình chính trong quá trình xử lý. Phân loại sâu hơn có thể thực hiện được liên quan đến các cơ chế chiết xuất được áp dụng và môi trường xử lý. Trong quá trình này, các bộ phận hữu cơ và dễ bay hơi của pin (chất điện phân, chất tách và chất kết dính) bị bay hơi. Sản phẩm từ quá trình này là xỉ, hợp kim kim loại và khí. Các hợp kim có thể được tinh chế thêm bằng các quy trình hydrometallurgical. Mặc dù phần bị mất (chất điện phân, muối, nhựa, v.v.) có thể làm giảm đáng kể hiệu quả tái chế tổng thể, nhưng bản thân quy trình này chỉ chứa rất ít rủi ro.

Mặc dù số lượng ấn phẩm gần đây về chủ đề tái chế LIB ngày càng tăng, nhưng hầu hết các phương pháp được đề xuất vẫn dựa trên các thí nghiệm quy mô phòng thí nghiệm. Đặc biệt, trong việc mở rộng quy mô hóa chất, ví dụ, để lọc, chi phí và an toàn phải được xem xét. Mặt khác, nhu cầu năng lượng cao, do nhiệt độ cao, thời gian xử lý dài hoặc áp suất cao có thể cản trở việc mở rộng quy mô thành công của một quy trình. Tổng quan về nhà máy DK UIL Việt Nam

Sự xuất hiện của xe điện và những phát triển mới trong lĩnh vực điện tử di động đang thúc đẩy nhu cầu ngày càng tăng đối với pin có mật độ năng lượng cao hơn, khả năng sạc nhanh hơn và tuổi thọ chu kỳ dài hơn. Vì công nghệ lithium-ion dựa trên graphite đang dần đạt đến giới hạn dung lượng lý thuyết, nên các vật liệu cực dương thay thế đang ngày càng được chú ý nhiều hơn. So với LIB thương mại, LMB có hàm lượng lithium cao hơn đáng kể. Các biện pháp phòng ngừa an toàn đặc biệt phải được xem xét, đặc biệt là khi xử lý LMB EOL. Các phương pháp tiếp cận có thể có để giải quyết các vấn đề này trong quy trình tái chế bao gồm xử lý đông lạnh bằng nitơ lỏng trước khi nghiền tế bào, nghiền cơ học trong môi trường trơ hoặc oxy hóa nhiệt Li trước khi hòa tan trong nước.

Để chuyển đổi bền vững ngành năng lượng và lĩnh vực vận tải, cần tạo điều kiện sản xuất pin tiết kiệm chi phí. Mặc dù chi phí sản xuất dự kiến sẽ giảm trong trung và dài hạn do lợi thế kinh tế theo quy mô, đường cong học tập và phát triển kỹ thuật, nhưng điều này nên đi kèm với việc thiết lập chuỗi sản xuất tuần hoàn. Thiết kế để tái chế là một khái niệm quan trọng để tạo điều kiện phát triển một nền kinh tế pin tuần hoàn hiệu quả. Khái niệm này dựa trên việc xem xét việc xử lý cuối cùng của các tế bào pin trong quá trình tái chế đã ở giai đoạn thiết kế. khái niệm về phát triển

Một cách tiếp cận tái chế mới là tái chế trực tiếp. Ý tưởng cơ bản đằng sau tái chế trực tiếp là làm mới hoặc kích hoạt lại các vật liệu hoạt động để khôi phục dung lượng và tổn thất thuộc tính thông qua quá trình tuần hoàn, thay vì phá vỡ chúng thành các thành phần riêng lẻ trước và sau đó tổng hợp lại chúng. Bằng cách sử dụng các thiết kế tế bào tiêu chuẩn và các hóa chất pin cụ thể, việc thiết lập lại vòng đời của pin sẽ trở thành một khả năng thông qua quá trình relithiation và tái chế trực tiếp.

3. Kết luận

Việc tái chế pin Li-ion là một lĩnh vực mới nổi có khả năng trải qua những thay đổi lớn khi quy trình tự cập nhật để khắc phục những thách thức khác nhau được trình bày trong bài đánh giá này. Trong giai đoạn đầu do sự pha trộn của các hóa chất và các vấn đề về khả năng truy xuất nguồn gốc, hydrometallurgy và pyrometallurgy cung cấp các tuyến đường tốt nhất để thu hồi các kim loại được quan tâm. Hydrometallurgy có tỷ lệ thu hồi trên 99% đối với Ni, Co, Mn và có thể xử lý các dòng chất thải hỗn hợp đang được tạo ra hiện nay. Các tiền chất được sản xuất thông qua hydrometallurgy sẽ được đưa trở lại một phần vào thị trường trộn vào các thành phần pin mới. Các phương pháp tiếp cận thay thế hydrometallurgy như solvometallurgy cần được kiểm tra vượt ra ngoài quy mô phòng thí nghiệm. Hiệu suất của chúng trên các ma trận kim loại ngày càng phức tạp và các quy định chặt chẽ hơn về tiêu thụ nước sẽ là những động lực có khả năng nhất cho việc áp dụng chúng. Các phương pháp mới hơn như tái chế trực tiếp phụ thuộc nhiều vào việc phân loại hiệu quả các loại pin dựa trên việc dán nhãn pin thuận tiện liên quan đến hóa chất tế bào. Đối với pin Li-kim loại và Li-S, khả năng phản ứng của vật liệu và các phản ứng phụ sẽ gây ra một số lo ngại về an toàn bổ sung trong quá trình tái chế. Ít lo ngại về an toàn hơn cần được giải quyết khi xử lý ASSB. Tuy nhiên, xử lý cơ học và hydrometallurgy sẽ khó khăn hơn so với pin hiện đại. Khi các chương trình truy xuất nguồn gốc và thu gom được tinh chỉnh, việc tách các kim loại trước khi tái chế thực tế có khả năng trở nên quan trọng hơn vì các công ty sẽ chuyển sang các phương pháp tái chế trực tiếp có dấu chân môi trường thấp hơn. Sự chuyển đổi này sẽ phụ thuộc nhiều vào sự ổn định của hóa chất pin và khả năng tăng cường thu hồi chất điện phân.